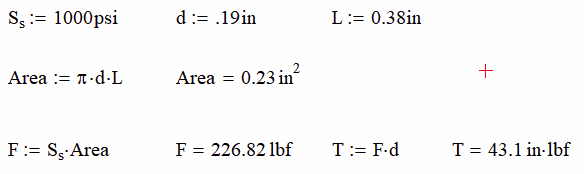

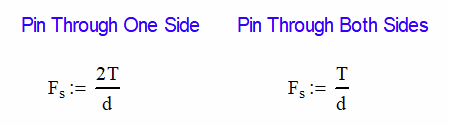

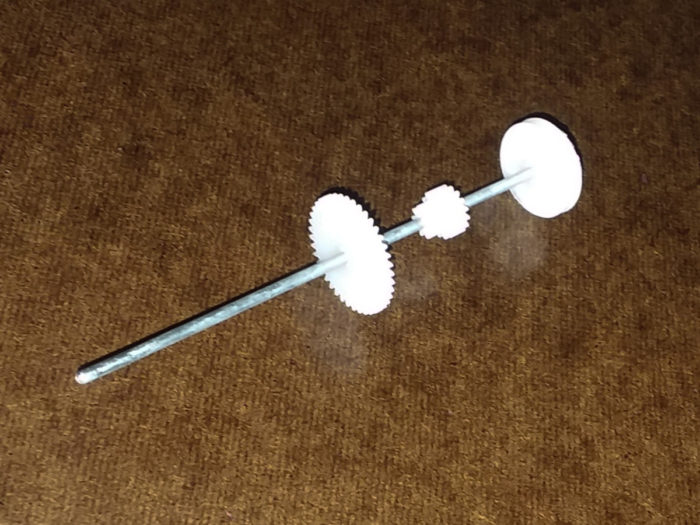

以下に示すレゴのギアやシャフトとは異なり、ほとんどのモーターのシャフトは完全に丸いです。そのため、ギア、プーリー、スプロケットの取り付けが困難になります。

ギアをシャフトに取り付ける主な方法は、接着剤、圧入、クロスドリル穴、圧縮、止めねじ、キー溝、インボリュート スプライン、テーパー ロック ブッシュなどです。 ほとんどの産業用途では、キー溝や止めねじが使用されます。接着と圧入は通常、低トルクまたは趣味の用途で行われます。

それぞれの方法について、メリットとデメリットを比較検討してみましょう。用語も使用します。この記事では、デバイスの機能ではなく、デバイスの取り付け方法について説明しているため、ギア、プーリー、スプロケット、カムは同じ意味で使用されます。

接着剤

接着剤は主にプラスチック製ギアを使用した趣味の用途に使用されます。プラスチックギアは大きなトルクを処理できないだけでなく、シャフトサイズの直径が依然として小さいためです。

シャフト直径が増加するにつれて、1000 psi (7 N/mm) の控えめな接着強度と C1018 スチールのシャフトを使用した場合、接着接合部の相対強度とシャフト強度はおよそ 3/16 インチ (5 mm) で等しくなります ( 54 ksi、370 MPa)。

結論: 小さなシャフトには接着剤の使用が良い選択です

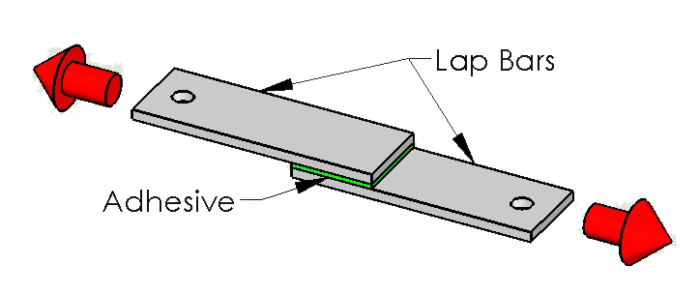

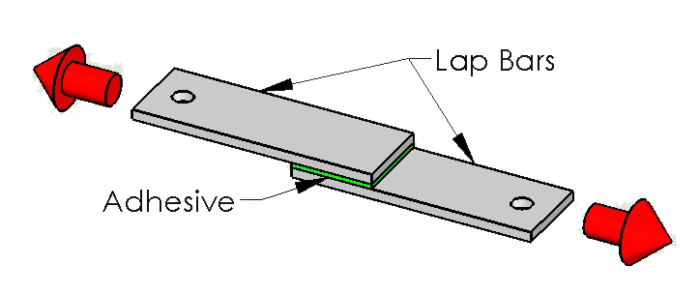

前述したように、ほとんどの接着剤メーカーは重ねせん断強度を少なくとも 1000 psi、中には 3000+ psi に達するものもあります。重ねせん断試験は、測定可能な領域に接着剤を使用して 2 本の長いスキニー バーを貼り付けることによって行われます。バーの端は破壊されるまで引き離されます。力を面積で割った結果が重ねせん断強度となります。

実際の強度を低下させる要因が数多く存在するため、私は通常、宣伝されている低いせん断強度の数値を中心に設計を行っています。これらには、表面処理、表面積の適用、温度および湿度が含まれます。

接着剤を塗布する前に、サンドペーパー (約 200 ~ 300 グリット) または細かいヤスリでプーリーとシャフトの表面を粗くする必要があります。こうすることで、接着剤に小さな傷がつき、つかみやすくなります。その後、クレンザーで洗浄して脱脂し、完全に乾燥させます。ブレーキクリーナーは身近にあるので普段使いたいと思っています。

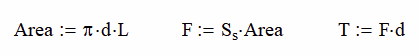

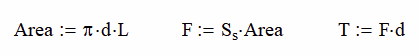

アプリケーションが加えられたトルクに耐えられるかどうかを判断します。次の式を使用してください。

ここで、面積はシャフトとプーリーの間の表面積、dはシャフトの直径、Lはシャフトとプーリーのオーバーラップ長さ、Fはシャフトとプーリーの間の内部せん断力、Sはsは接着剤のせん断強度、T は適用されるトルク (または最大トルク) です。

平均接着剤せん断強度 1000 psi、直径 0.19 インチ、オーバーラップ長さ 0.38 インチを使用すると、最大トルクは 43.1 インチ ポンドであることがわかります。

プーリーとシャフトを接着する方法を使用する場合の主な欠点は 3 つあります。

トルクは前述したように直径と接着力によって制限されます。

シャフトとプーリーが中心からずれたり、垂直になったりする可能性があります。これは 2 つの間の公差によって最小限に抑えることができますが、接着剤をすべて拭き取るほどきつくはありません。

コンポーネントの 1 つまたは両方を損傷する可能性なしに、コンポーネントを調整または交換する方法はありません。調整することが重要ですが、この方法ではそれがまったくできません。

圧入

圧入はギアをシャフトに取り付けるための実績のある方法です。鉄道業界では、車輪アセンブリが磨耗したり真円でなくなったときに費用を節約する方法として使用されています。

メインホイールの溶接部は正確に機械加工された直径を持ち、その周りに硬化鋼の薄いバンドが適用されます。バンドまたは「タイヤ」は、実際には機械加工された表面よりも小さいです。これにより、ホイールアセンブリ全体ではなく、安価なバンドを時々交換することができます。

次のビデオは、熱を利用してタイヤをホイールから取り外す様子を示しています。温度が上昇するとバンドの直径が拡大します。ホイール (内径) は、質量が大きくなり、熱をより速く放散するため、ほぼ同じサイズのままになります。

この時点で、バンドをこじって取り外し、同じ方法で新しいバンドを取り付けることができます。

これには機械的なロックがないため、100% 摩擦に基づいており、滑る可能性があります。圧入の測定と決定は難しく、通常は仮定を行う必要があります。

ここで、Pr は面間圧力、δ は圧入量、d は軸径、doはハブまたはギアの外径、diはシャフトの内径 (中空の場合)、μ は材料間の摩擦係数、E と ν は材料のヤング率とポアソン比です。

シャフトにギヤを圧入する

材料を加熱すると直径が増加します。したがって、圧入量δが減少します。これにより、ギアの着脱が容易になりますが、冷却すると最終的な結果は同じになります。

プラスチック製のギアを使用して自宅でこれを行う場合。オーブンで約175度から200度(79度から93度)に加熱し、シャフト上でスライドさせてみてください。

この方法は調整可能ですが、簡単ではないため、熱で破壊されないように複数のコンポーネントを分解する必要がある場合があります。

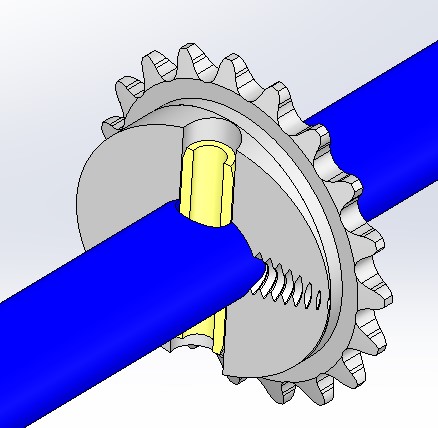

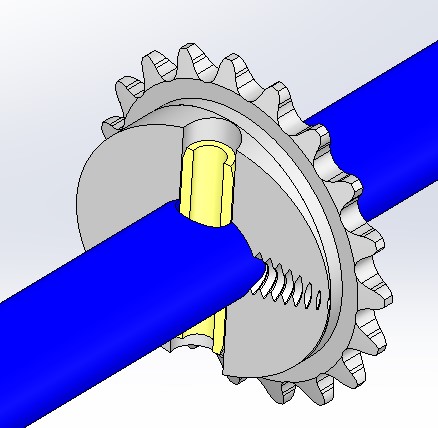

クロスドリル穴

ギアハブとシャフトの両方に穴を開けることは、大きなトルクを得る優れた方法です。また、トルクが大きすぎるとピンがせん断(破損)するため、シャフトに過負荷がかかることも防ぎます。このアプリケーションで使用するピンには主に 3 つのタイプがあり、最も弱いものから最も強いものの順に以下にリストされています。

ロール(スプリング)ピン付きクロスドリル穴

ロール (スプリングまたはスロット付き) ピン - 丸い形状に丸めた平らな棒です。それらはバネで開く傾向があり (したがってバネピン)、ピンが滑り落ちないように十分な圧入が可能です。他の 2 つのオプションよりもこれらをお勧めします。

シアーピン - これらのピンは中実で、ピンが特定の力で破損するように設計されたノッチが中間点にあります。ノッチがシャフトの直径と同じ平面にあるピンを入手することが重要です。

ノックピン – これらは高強度の固体ピンです。穴が大きすぎる場合は、これらを所定の位置に接着する必要があるでしょう (シャーピンも)。塗布の方向や荷重が逆になると、接着剤が早期に機能しなくなり、ピンが抜ける可能性があります。

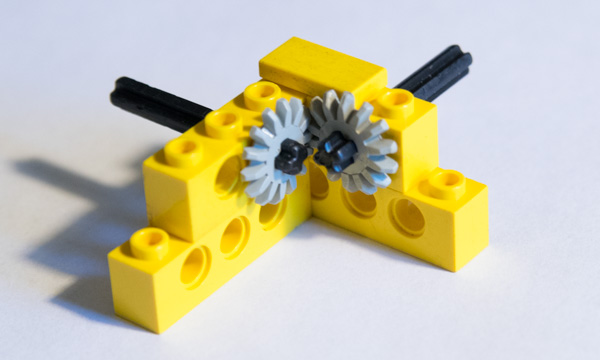

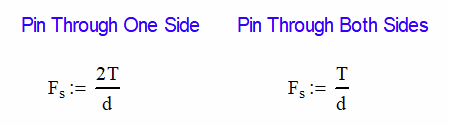

各ピンには公表されている破壊強度があり、以下の式に基づいて直径とタイプを選択できます。 Fsはせん断力、T は加えられるトルク、d はシャフトの直径です。

この方法では、より多くのトルクを処理できる能力が大幅に得られますが、穴を開けた後には調整ができません。何度も失敗すると、シャフトがスイスチーズのようになります。

大きな利点は、ほぼ誰でもこのジョイントを作成できることです。必要なのはドリル、ドリルビット、ハンマーだけです。最初に小さい直径 1/16 ~ 3/32 に穴を開け、爪楊枝で位置を確認することをお勧めします。問題がなければ、必要な直径にドリルで穴を開けます。そうでない場合は、シャフトの別の部分に回転させて再試行してください。

ギア、スプロケット、プーリーをシャフトに取り付ける方法

Corey Rasmussen 著「Gears,Mechanical Design」 最終更新日 2024 年 8 月 22 日

以下に示すレゴのギアやシャフトとは異なり、ほとんどのモーターのシャフトは完全に丸いです。そのため、ギア、プーリー、スプロケットの取り付けが困難になります。

ギアをシャフトに取り付ける主な方法は、接着剤、圧入、クロスドリル穴、圧縮、止めねじ、キー溝、インボリュート スプライン、テーパー ロック ブッシュなどです。 ほとんどの産業用途では、キー溝や止めねじが使用されます。接着と圧入は通常、低トルクまたは趣味の用途で行われます。

それぞれの方法について、メリットとデメリットを比較検討してみましょう。用語も使用します。この記事では、デバイスの機能ではなく、デバイスの取り付け方法について説明しているため、ギア、プーリー、スプロケット、カムは同じ意味で使用されます。

接着剤

接着剤は主にプラスチック製ギアを使用した趣味の用途に使用されます。プラスチックギアは大きなトルクを処理できないだけでなく、シャフトサイズの直径が依然として小さいためです。

画像提供:クリエイティブ・コモンズ

Gears についてもっと知りたいですか?

メンタード エンジニアの無料の総合歯車設計マスター クラス (500 ドル相当) にサインアップしてください。これには、遊星歯車計算ツール (250 ドル相当) と毎週のメンタード エンジニア ニュースレターが含まれます。

名前:

ベストメール:

総合的なギア設計マスター クラスは、ビデオとテキストからなる 17 部構成のシリーズで、以下の内容を学習します。

噛み合うようにギアのサイズを決める方法

歯車の歯にかかる応力を計算する

遊星系のギア比を計算する

このコースを完了すると、初めてアプリケーションに合わせてギアボックスを正しく設計および仕様できるようになります。

コースと電卓の合計価値は 750 ドルを超えます。無料で

私たちはあなたの電子メールのプライバシーを尊重します

シャフト直径が増加するにつれて、1000 psi (7 N/mm) の控えめな接着強度と C1018 スチールのシャフトを使用した場合、接着接合部の相対強度とシャフト強度はおよそ 3/16 インチ (5 mm) で等しくなります ( 54 ksi、370 MPa)。

結論: 小さなシャフトには接着剤の使用が良い選択です

前述したように、ほとんどの接着剤メーカーは重ねせん断強度を少なくとも 1000 psi、中には 3000+ psi に達するものもあります。重ねせん断試験は、測定可能な領域に接着剤を使用して 2 本の長いスキニー バーを貼り付けることによって行われます。バーの端は破壊されるまで引き離されます。力を面積で割った結果が重ねせん断強度となります。

実際の強度を低下させる要因が数多く存在するため、私は通常、宣伝されている低いせん断強度の数値を中心に設計を行っています。これらには、表面処理、表面積の適用、温度および湿度が含まれます。

接着剤を塗布する前に、サンドペーパー (約 200 ~ 300 グリット) または細かいヤスリでプーリーとシャフトの表面を粗くする必要があります。こうすることで、接着剤に小さな傷がつき、つかみやすくなります。その後、クレンザーで洗浄して脱脂し、完全に乾燥させます。ブレーキクリーナーは身近にあるので普段使いたいと思っています。

アプリケーションが加えられたトルクに耐えられるかどうかを判断します。次の式を使用してください。

ここで、面積はシャフトとプーリーの間の表面積、dはシャフトの直径、Lはシャフトとプーリーのオーバーラップ長さ、Fはシャフトとプーリーの間の内部せん断力、Sはsは接着剤のせん断強度、T は適用されるトルク (または最大トルク) です。

平均接着剤せん断強度 1000 psi、直径 0.19 インチ、オーバーラップ長さ 0.38 インチを使用すると、最大トルクは 43.1 インチ ポンドであることがわかります。

プーリーとシャフトを接着する方法を使用する場合の主な欠点は 3 つあります。

トルクは前述したように直径と接着力によって制限されます。

シャフトとプーリーが中心からずれたり、垂直になったりする可能性があります。これは 2 つの間の公差によって最小限に抑えることができますが、接着剤をすべて拭き取るほどきつくはありません。

コンポーネントの 1 つまたは両方を損傷する可能性なしに、コンポーネントを調整または交換する方法はありません。調整することが重要ですが、この方法ではそれがまったくできません。

シャフトを結合しますか?シャフトカプラーのガイドをご覧ください。

圧入

圧入はギアをシャフトに取り付けるための実績のある方法です。鉄道業界では、車輪アセンブリが磨耗したり真円でなくなったときに費用を節約する方法として使用されています。

メインホイールの溶接部は正確に機械加工された直径を持ち、その周りに硬化鋼の薄いバンドが適用されます。バンドまたは「タイヤ」は、実際には機械加工された表面よりも小さいです。これにより、ホイールアセンブリ全体ではなく、安価なバンドを時々交換することができます。

次のビデオは、熱を利用してタイヤをホイールから取り外す様子を示しています。温度が上昇するとバンドの直径が拡大します。ホイール (内径) は、質量が大きくなり、熱をより速く放散するため、ほぼ同じサイズのままになります。

この時点で、バンドをこじって取り外し、同じ方法で新しいバンドを取り付けることができます。

これには機械的なロックがないため、100% 摩擦に基づいており、滑る可能性があります。圧入の測定と決定は難しく、通常は仮定を行う必要があります。

スーパースロー無料オンラインシャフト圧入計算機またはゴープロ

ここで、Pr は面間圧力、δ は圧入量、d は軸径、doはハブまたはギアの外径、diはシャフトの内径 (中空の場合)、μ は材料間の摩擦係数、E と ν は材料のヤング率とポアソン比です。

シャフトにギヤを圧入する

材料を加熱すると直径が増加します。したがって、圧入量δが減少します。これにより、ギアの着脱が容易になりますが、冷却すると最終的な結果は同じになります。

プラスチック製のギアを使用して自宅でこれを行う場合。オーブンで約175度から200度(79度から93度)に加熱し、シャフト上でスライドさせてみてください。

この方法は調整可能ですが、簡単ではないため、熱で破壊されないように複数のコンポーネントを分解する必要がある場合があります。

クロスドリル穴

ギアハブとシャフトの両方に穴を開けることは、大きなトルクを得る優れた方法です。また、トルクが大きすぎるとピンがせん断(破損)するため、シャフトに過負荷がかかることも防ぎます。このアプリケーションで使用するピンには主に 3 つのタイプがあり、最も弱いものから最も強いものの順に以下にリストされています。

ロール(スプリング)ピン付きクロスドリル穴

ロール (スプリングまたはスロット付き) ピン - 丸い形状に丸めた平らな棒です。それらはバネで開く傾向があり (したがってバネピン)、ピンが滑り落ちないように十分な圧入が可能です。他の 2 つのオプションよりもこれらをお勧めします。

シアーピン - これらのピンは中実で、ピンが特定の力で破損するように設計されたノッチが中間点にあります。ノッチがシャフトの直径と同じ平面にあるピンを入手することが重要です。

ノックピン – これらは高強度の固体ピンです。穴が大きすぎる場合は、これらを所定の位置に接着する必要があるでしょう (シャーピンも)。塗布の方向や荷重が逆になると、接着剤が早期に機能しなくなり、ピンが抜ける可能性があります。

各ピンには公表されている破壊強度があり、以下の式に基づいて直径とタイプを選択できます。 Fsはせん断力、T は加えられるトルク、d はシャフトの直径です。

この方法では、より多くのトルクを処理できる能力が大幅に得られますが、穴を開けた後には調整ができません。何度も失敗すると、シャフトがスイスチーズのようになります。

大きな利点は、ほぼ誰でもこのジョイントを作成できることです。必要なのはドリル、ドリルビット、ハンマーだけです。最初に小さい直径 1/16 ~ 3/32 に穴を開け、爪楊枝で位置を確認することをお勧めします。問題がなければ、必要な直径にドリルで穴を開けます。そうでない場合は、シャフトの別の部分に回転させて再試行してください。

圧縮ハブ

ギアをシャフトに取り付ける一般的な方法ではありませんが、利用できます。ギアがシャフト上を滑ると、止めネジが締められ、摩擦によってトルクがかかります。シャフトに油が付着したり焼き付き防止剤を使用したりすると、係数が誤って低下する可能性があります。この方法を使用する場合は、異なる金属を使用するのが最善です。

コンポーネントにレリーフを作成するコストにより、このタイプの方法ではほとんどの場合、コストが法外に高くなります。

このタイプのジョイントは避けてください。

止めねじ

シャフトにセットスクリュー(のみ)を取り付ける方法は、タイミングプーリー、ギア、スプロケットで非常に一般的です。

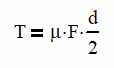

このようなカップリングからどのようなトルクが得られるかを判断するのは困難です。結果は、摩擦係数、適用トルク、ねじ山の潤滑、止めねじの種類により大きく異なる場合があります。基本方程式は次のとおりです。

ここで、T は出力トルク、μ は摩擦係数、F は 1 本の止めネジからの垂直抗力、d はダフトの直径です。

ほとんどの人は、止めネジをできるだけ締めるだけです。過大なトルクでプーリーが滑らない限りは大丈夫です。しかし、そうなるとすぐにシャフトに溝が摩耗してしまいます。これによりシャフト直径が小さくなります。したがって、達成できる最大トルクが減少します。

主な利点は、この方法がシャフトおよびその長さに沿った回転を 100% 調整できることです。一般に、この方法はシャフト サイズが 1/2 インチ (13 mm) 以下の場合にのみ使用できます。

キー溝

ほとんどの産業用途では、標準はキー付きシャフトです。既製のギアはどれも、キー スロットを備えたさまざまなサイズのボアで利用できます。必要に応じて、未仕上げの穴を購入して独自のキー溝をカットすることもできます。

ボアサイズを選択するときは、ギアに対して大きすぎるシャフトを選択していないことを確認してください。最近、1 インチ シャフトに 10- 歯のスプロケットを使用するシステムを使用していました。システムの起動時に圧力スパイクが発生し、実際にスプロケットが半分に割れてしまいました。

ハブの外側とキー溝の間の材料の厚さがわずか 1/8 インチだったので、これを非常に簡単に行うことができました。歯を 1 つ追加することで、厚さを 2 倍の 1/4 にすることができました。これは、インボリュート スプラインが発生する状況です。より良い選択になるでしょう (これについては後で詳しく説明します)。

ほとんどのギアは、1 つまたは 2 つの止めネジだけでシャフト上で滑らないように固定されています。一般に、1 つのネジはキー上にあり、もう 1 つのネジはキーに対して 90 度でシャフトを押します。平歯車の場合はこれで十分ですが、はすば歯車の場合は、横荷重を考慮してシャフトにさらに積極的にかみ合う必要があります。考えられる解決策は、スラストベアリング、テーパーローラーベアリング、またはスナップリングです。